机密信息

此报告包含私密和机密的专有信息。此报告受密码保护,只有聚龙集团-PT.Graha Inti Jaya和BPP/Agraria的员工才能访问。该报告每日更新,并 从工厂经理和BPP / Agraria SPECTRA™ 技术总监的签署和批准后公布。

*在桌面上或在移动设备上以横向模式查看

宗旨

SPECTRA™ Nano-Particle Lipid Esters是一种有机表面活性剂,可以破坏乳液释放被困油并提高其质量。聚龙集团的PT.Graha Inti Jaya棕榈油厂的试验旨在校准工厂的设备,以从乳液中回收最大量的油,并建立基线以提供成本效益分析。

程序

1. 在十二天的时间里, SPECTRA™将在振动筛的出口处添加,以均匀混合到原棕油罐(COT)中的稀释原棕油(DCO)中。

2. 在DCO中加入的SPECTRA™将允许标准保留时间在沉淀池中反应,使去乳化的油升至顶部以进行去除。

3. 随后,油经过通过净油罐(POT)的自然过程流,直到到达储罐。

4. 刹酵冷凝水(SC)将被回收到1号线的沉油罐(CST)中[隔油池转移到污油池]、这是为了在果粒的过程中提高采油。在果粒的过程,SPECTRA™将在1号线COT添加。

5. 实验室测量的样品将取自COT,三相离心机(轻相,重相和污泥)和污水。还将通过FFA,DOBI*和GE读数测量样品的油品质量。

6. 然后将结果与没有SPECTRA™的结果基线制成表格,以确定油回收率和质量的改善。

*DOBI测试不是在厂的实验室进行的。

分析的参数

通过计算多种情景来测量SPECTRA™增加的总油量,以获得最大数量的数据验证点:

· 总油/小时和吞吐量

· 原棕油罐(COT)的含油量

· 油提取率(OER) %

· 重相和污泥的油损失减少 (索氏提取和离心试验)

1. 为避免差异,12天试验的数据将与提供的历史90天数据获得的类似吞吐量情景相匹配并进行测量.

2. FFA分析在PT.Graha Inti Jaya的厂实验室进行。

将氯化物,磷和缩水甘油酯(GE)样品送至ISO / IEC 17025认证实验室。

执行摘要

PT.Graha Inti Jaya厂的去乳化结果和油质改善显着超出预期。

果粒过程分离在1号线过程和专用新鲜油棕果(FFB)过程的2号线:

· 12天的石油产量每天增加约15.86公吨。

· 所有参数的油损读数都有所改善(重相,污泥和污水)

· 在整个试验期间,FFA%平均为3.87。

· 正在进行磷和总氯化物分析。

摘要

第12/12天

每日额外的石油回收

15.86公吨

SPECTRA™收回的总油量

174公吨

12天的总商业价值(500美元)

87,000美元

FFA

3.87 (改善29.7%)

DOBI

无法使用

工厂不测试DOBI

总氯化物

6925.4毫克/公斤

使用SPECTRA™将对照的9508.5 毫克/公斤降低至6925.4 毫克/公斤(减少27.17%)

磷

使用SPECTRA™将对照组的0.1毫克/公斤降低至不可检测的水平

无法检测到(<0.1毫克/公斤)

缩水甘油酯(GE)

无法检测到 (<0.01百万分之一)

外推 (每年)

使用SPECTRA™回收的每日额外油 (平均)

15.86公吨

使用SPECTRA™回收油的预计年度增长

4,758公吨

总商业价值 (500美元)

2,379,000 美元

FFB-总油量-OER总结

总生产油/小时

PT.GRAHA INTI JAYA工厂每小时的总生产油与COT和吞吐量相比,通过从CST的去乳化过程中回收油,SPECTRA™显示出更高的油产量. (稀释原棕油 +刹酵冷凝水)

每日结果

在给料前和给料期间分析了吞吐量和原棕油罐(COT)油含量的各种组合,以确定用SPECTRA TM回收的额外油的体积。获得的结果与植物数据以及整个给药期间进行的实验室测试一致。

每日原棕油离心试验- SPECTRA与基线数据

原棕油罐的含油量(COT)与OER%

SPECTRA™在较低的COT含量下表现出更好的OER性能

PT.GRAHA INTI JAYA工厂记录了在给药期间整体OER的增加,尽管在9月23日 – 10月4日之间COT油含量较低。 较高的COT含量将通过SPECTRA™进一步提高采收率。

每日底部溢流油含量- SPECTRA与基线数据

PT.GRAHA INTI JAYA工厂油损总结

每日污泥油含量 (干基) - SPECTRA与基线数据

污泥油含量 (%)

污水油含量(干基) - SPECTRA与基线数据

污水油含量(%)

油质游离脂肪酸 (FFA) - SPECTRA与基线数据

游离脂肪酸(FFA)质量

OER改进

在相似的吞吐量范围和COT油含量下,SPECTRA™剂量可降低重相,污泥和污水损失; 从而增加总生产油和OER。

减少油损失

油品质量改善

结果显示所有吞吐量和COT范围内的FFA总体改善。

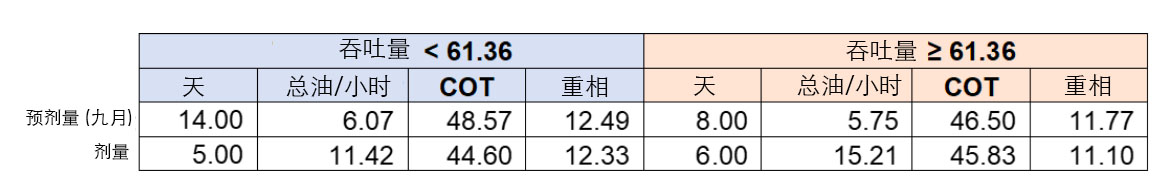

吞吐量比较

总油/小时,COT,重相与吞吐量范围的对比分析。 结果显示,在给药期间COT油含量较低时,总油量显着增加,重相降低。

实验室分析- 热水浴测试增加油量

使用热水浴的实验室分析显示,油的增益模拟为17.31公吨/天(OER方差为1.81%)。 这与在磨机中看到的实际结果相匹配,油量增加范围在~15.86公吨/天之间。

每日报告

2018年9月22日 (泵安装-第0天)

报告: SPECTRA™计量泵安装在工厂。剂量开始于2018年9月23日。

2018年9月23日 (第1天)

报告: SPECTRA™在2号线以25升/小时的剂量给药。进行热水浴和FFA的实验室测试。

2018年9月24日 (第2天)

报告: 工厂从上午11点到下午6点处理过果粒(3 x 7公吨卡车冷凝油从隔油池转移到污油池)。在1号线上没有SPECTRA™的剂量。工厂在2号线从晚上7点到凌晨3点开始正常运行。SPECTRA™剂量以25升/小时恢复。工厂在凌晨3点(25日)停止进行锅炉维护。

2018年9月25日 (第3天)

报告:工厂实验室发布的油损失结果。损失结果列于www.bpp.ag/graha。目前已经观察到污泥和FFA的改进. 工厂流程于晚上10点50分开始。

2018年9月26日 (第4天)

报告:工厂运营23小时。与Control(没有SPECTRA™)相比,热水浴的实验室测试继续显示SPECTRA™油样量的改进。每天在实验室样本上进行FFA测试,并与实际的CPO(原棕油)过程进行比较。

2018年9月27日 (第5天)

报告: 2号线的当前剂量继续,工厂正常运行(FFB)。当植物处理松散的果粒时,我们将从28日开始给1号线加药。这样,SPECTRA™配料将保持连续性,并且当在1号线和2号线行之间进行每日平均时,油损果粒不会受到影响。

2018年9月28日 (第6天)

报告: 工厂从上午2点下午处理过果粒(3 x 7公吨卡车冷凝油从隔油池转移到污油池)。在1号线加入COT开始以25升/小时开始。回收坦克样品于下午5点进行FFA分析。工厂的OER为9月28日,为28.99%,原因是SC油转入VC / CST. 由于松散的果粒加工,工厂在9月28日没有抽样。

2018年9月29日 (第7天)

报告: 工厂于2号线上午8点20分开始工作(正常工艺)。新的中型散装容器(4号中的3号)连接到计量泵并校准至25升/小时开。实验室热水浴(HWB)测试按照正常情况进行。结果将单独更新 - Control和SPECTRA™剂量样品之间的可观察差异。FFA显示SPECTRA™样品的改进。工厂在凌晨2点停止了进程。

2018年9月30日 (第8天)

报告: 工厂开始于下午6:30(至凌晨2点)。对计量泵进行校准以确保25升/小时剂量的一致性。平衡SPECTRA™在一天结束时为1,730升。截至9月30日的OER读数为15.36%。 由于POT中的油未转移到储罐,因此读数较低。

2018年10月1日 (第9天)

报告: 工厂开始于下午2点至凌晨1点30分。从油室的工厂工作人员收到反馈,更快的油进入2号线的两个POT。这表明由于SPECTRA™NPLE的去乳化特性导致产油率增加。每小时生产的总油量再次吞吐量和COT将列表并与工厂团队分享,以显示产品在工厂过程中的功效。

2018年10月2日 (第10天)

报告:工厂于下午3点30分开始。在中间膨胀容器4号上启动并检查泵校准25升/小时剂量。由于工厂连续工艺,10月2日的OER较低,为17.02%。

2018年10月3日 (第11天)

报告:工厂从下午2:30到5:30。处理过果粒(5 x 7公吨卡车冷凝油从隔油池转移到污油池)。

2018年10月4日 (第12天)

报告: SPECTRA™剂量的最后一天。在12天的结果列表中进行比较分析以测量SPECTRA™性能。工厂的团队提供了关于增加OER的良好产品性能的反馈,并减少了1号线工艺和2号线正常工艺的FFA。

面临的挑战 (偏差)

本节重点介绍试验中与方案的偏差。由于棕榈油工厂系统的机械性质需要适应协议,因此偏差很常见。

1. 工厂以60公吨/小时的速度运行单线(2号线)进行正常的FFB过程。每3-4天,1号线以40-50公吨/小时的速度运行果粒。果粒的原棕油(CPO)储存在独立的500公吨储罐中。刹酵冷凝水(SC)仅在1号线过程中混合。为了最大限度地提高采收率和质量,SPECTRA™(最初仅供应单线工艺)需要在果粒加工日期间在1号线给药。

2. 如第1项所述,现在需要将1号线(Control)和2号线(SPECTRA™)之间的比较显示产品功效的初始提案修改为SPECTRA™性能与工厂90天历史数据的比较分析。

3. 如果客户决定继续使用该产品,建议使用2个计量泵,在凝析油转移到1号线CST期间,在回收罐(RT)处设置1号管道。

©BPP/AGRARIA 2018

此处的所有信息均为私人和机密信息. 本文件中的任何数据均不得在BPP / AGRARIA和聚龙集团的书面许可中全部或部分复制。